Sétimo sistema de fabricação de blocos de concreto do mesmo fabricante para Tlakovci Podlesnik

A Tlakovci Podlesnik é uma empresa familiar com sede em Maribor, Eslovênia, e mais de 35 anos de experiência na fabricação de produtos de concreto. A empresa tornou-se um dos maiores fornecedores de produtos de concreto no mercado esloveno e possui vários pavilhões de produção, bem como áreas de exposição em Liubliana e Graz. Há 30 anos, a Tlakovci Podlesnik confia nas tecnologias de ponta da Zenith para manter altos padrões de qualidade e máxima produtividade.

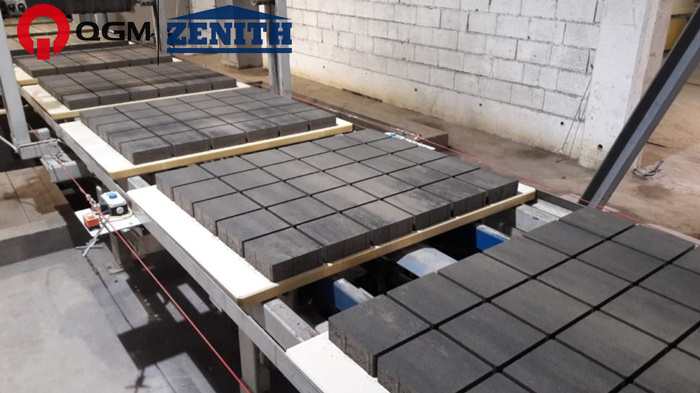

Pela sétima vez, a empresa decidiu investir em sistemas de fabricação da Zenith Maschinenfabrik GmbH em Neunkirchen, Alemanha. Na sequência de várias máquinas multicamadas estacionárias e móveis, a Zenith equipou esta empresa eslovaca com uma máquina de palete única pela primeira vez em 2001. Esta solução de sistema totalmente automatizada possui uma logística continuamente integrada desde a preparação do concreto até as embalagens prontas para embarque . Agora, uma máquina de palete única Zenith 860-4 de desempenho ainda maior foi adicionada ao sistema de circulação totalmente automatizado em Maribor com o objetivo de oferecer uma gama ainda maior de produtos e maximizar a capacidade de produção. Além disso, veio uma nova pista intermediária de armazenamento de placas e um novo dispositivo de transporte transversal. Além do transporte no lado molhado, a unidade de controle para o finger car também foi modificada e os racks de secagem foram ampliados. Agora, uma segunda linha de embalagem pode ser inserida paralelamente à linha de acabamento e embalagem existente.

As propriedades técnicas da máquina de palete único Zenith 860-4 totalmente automatizada são configuradas para alta produção. Suas características de equipamentos permitem a fabricação de um extenso portfólio de produtos, incluindo quase todos os elementos para engenharia civil e paisagismo. Podem ser fabricados produtos de concreto com alturas de 50 a 500 mm.

Um fator importante na escolha do Zenith 860-4 foi que seu dimensionamento permitiu que ele fosse perfeitamente integrado à infraestrutura existente. A máquina pôde ser instalada sem problemas na fundação existente sem trabalhos de modificação adicionais. Além disso, o sistema de transporte de caçambas existente pôde ser utilizado, também sem alterações, para a nova máquina.

Isso significava que a instalação poderia ser realizada de forma relativamente fácil e barata. OZenith 860-4estrutura compacta o torna geralmente muito adequado para trocas de máquinas.

As estações: rebaixador, elevador e unidade de armazenamento intermediário móvel também podem ser mantidas. O elevador móvel do lado molhado foi completamente reequipado com um novo sistema hidráulico e um dispositivo de deslocamento lateral integrado no lado molhado.

O comprovado sistema de compactação Zenith com servo vibração Ultra Dynamic garante a mais alta qualidade do produto. A Podlesnik escolheu uma mesa de vibração de peça única com controle de frequência e amplitude que facilita a máxima diversidade de produtos e atinge uma força centrífuga de até 175 kN. Alternativamente, a máquina pode ser fornecida com uma mesa de vibração de três peças com motores de vibração controlados por frequência.

Esses inovadores sistemas de compactação Zenith garantem a compactação ideal para blocos de concreto em tempos de ciclo mais curtos e contribuem muito para a produtividade máxima do sistema. O sistema é configurado para um tempo de ciclo de 12,5 segundos na fabricação de blocos de pavimentação com concreto aparente.

A máquina está equipada com duas gavetas de alimentação guiadas com precisão e acionadas hidraulicamente para garantir alturas de bloco constantes, mesmo com moldes difíceis de encher. Isso significa que os moldes são preenchidos de forma contínua e uniforme. As unidades de controle proporcional de última geração também garantem velocidade máxima, precisão de repetição e disponibilidade para os movimentos de “molde” e “tamper”. Outro benefício é um sistema automatizado de troca de moldes para tempos de configuração extremamente curtos. Outras características especiais do equipamento são os dois dispositivos Colourmix para aquecimento central e de revestimento de concreto e cabeça de tamper.

A máquina é operada por meio de um painel de toque de 22''. A Zenith se dedicou especialmente à tarefa de criar uma interface homem-máquina intuitiva e autoexplicativa. Nova visualização baseada no sistema de visualização Siemens WinCC foi desenvolvida para este fim. A excelente facilidade de uso com o novo sistema de visualização foi recebida de forma muito positiva pelos operadores da máquina. Os funcionários podem operar a máquina de forma independente, mesmo após um curto período de familiarização.

A unidade de controle hidráulica e elétrica inovadora possibilita processos de máquina altamente precisos com grande velocidade ao mesmo tempo. O sistema hidráulico é composto por duas bombas reguladoras energeticamente eficientes e com boa potência, cada uma com um acumulador. Este desenho permite obter uma aceleração e velocidade muito grandes em conjunto com as válvulas reguladoras. Também garante uma boa confiabilidade de produção, pois a máquina pode funcionar com apenas uma bomba.

Manuseio mais fácil e desmontagem e remontagem mais rápidas são possíveis graças à disposição horizontal das válvulas. Os movimentos são bloqueados por válvulas de bloqueio quando a máquina está ociosa. Isso significa que uma posição segura é garantida mesmo com perda de energia.

A máquina é fornecida com óleo limpo em conformidade com os requisitos graças a um sistema de filtragem muito eficiente. Isso novamente garante boa longevidade e disponibilidade com as válvulas. Foi prevista a instalação de refrigeração a água com o sistema hidráulico.

Um PLC Siemens com uma CPU Geração S7-1500 e um portal TIA de estrutura de engenharia (TIA = Totally Integrated Automation) são utilizados como unidade de controle. Esta tecnologia está presente em todo o portfólio de produtos da Zenith desde 2014. Esta tecnologia de unidade de controle de ponta permite que até mesmo as tarefas de controle mais exigentes sejam executadas. Eletrônicos externos separados não são mais necessários. O operador recebe suporte ideal mesmo para verificações e tarefas de manutenção. As posições do pistão nas válvulas reguladoras, por exemplo, são monitoradas e exibidas. O funcionamento de uma válvula pode ser verificado desta forma e avaliado para manutenção preventiva.

A unidade de controle também está preparada para futuras tarefas de pesquisa e desenvolvimento a serem realizadas em consulta com a Podlesnik. Todas as unidades de controle são conectadas por redes para que o serviço online seja totalmente garantido tanto para as unidades de controle novas quanto para as já existentes.

A câmara de secagem foi erguida em 2001 em cooperação com a Rotho. Para lidar com a maior quantidade de produção com a nova máquina de palete único Zenith, a câmara de secagem foi ampliada em quatro linhas e oferece espaço para 6.300 placas com seus 10 corredores (25 m de comprimento) e 30 níveis.

A unidade de controle para o finger car foi atualizada com tecnologia de ponta e agora possui – assim como a máquina Zenith 860-4 – uma unidade de controle Siemens Geração 1500 com um painel de toque de 22”. Os armários de distribuição existentes continuam a ser utilizados com esta modificação na unidade de controle. Apenas o PLC foi substituído com seu conceito de operação e conversor de frequência. Esta modificação barata fornece basicamente uma nova unidade de controle – com todas as suas vantagens – para o grupo finger car.

A plataforma elevatória totalmente automatizada está equipada com um deck duplo. Produtos de diferentes alturas podem ser inseridos para obter uma grande diversidade de produtos. Isso significa que todos os níveis podem ser preenchidos com produtos planos e a cada segundo ou terceiro com produtos altos.

Um rack de armazenamento de placas intermediárias adicional foi instalado para lidar com o armazenamento temporário das placas de produção restantes ao fabricar produtos de alta qualidade. Sete esteiras de corrente controladas por conversores de frequência oferecem espaço de empilhamento para 840 placas de produção, que são automaticamente limpas, viradas e empilhadas. As placas de produção são então conduzidas novamente para a máquina a partir de uma das 28 posições do rack de armazenamento intermediário através do dispositivo de transporte transversal recém-instalado.

A cooperação bem coordenada entre Zenith e Tlakovci Podlesnik permitiu que o trabalho de modificação fosse executado sem problemas. As próximas ampliações do sistema já estão sendo planejadas. A equipe de engenheiros e técnicos da Zenith garante um comissionamento sem problemas, além de garantir a manutenção e o fornecimento de peças de reposição a longo prazo.

Artigo publicado em: